So, nach langer Zeit endlich mal wieder ein Update! Die letzten Wochen kam ich leider kaum zum Weiterentwickeln. Da ist leider noch diese ziemlich zeitraubende Nebentätigkeit, die mich blöder Weise immer von Montags bis Freitags in Anspruch nimmt. So komme ich gar nicht zu den eigentlich wichtigen Arbeiten 😉

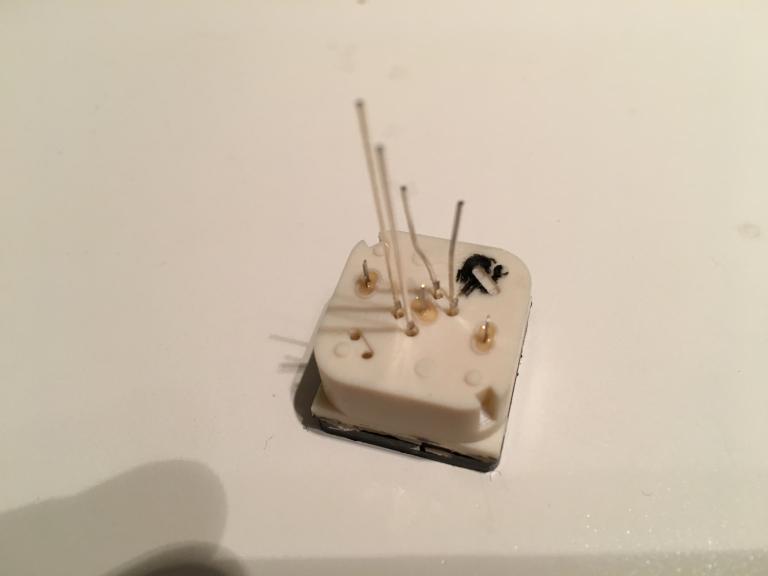

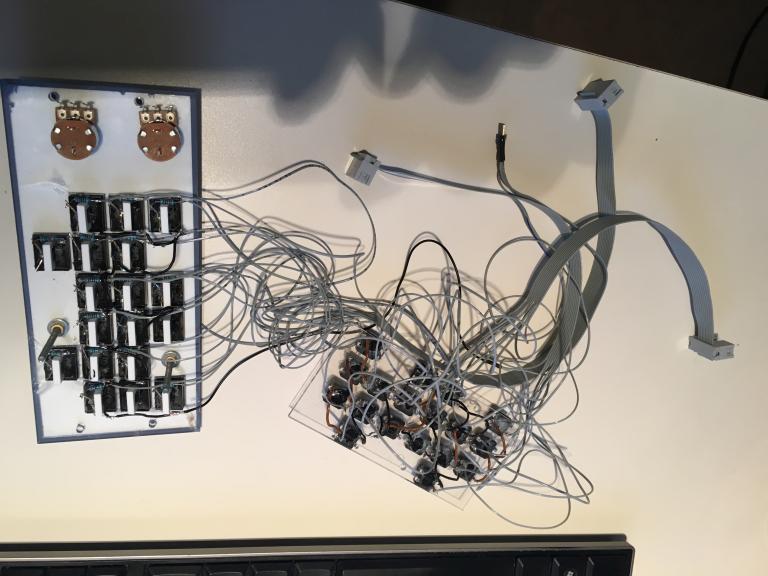

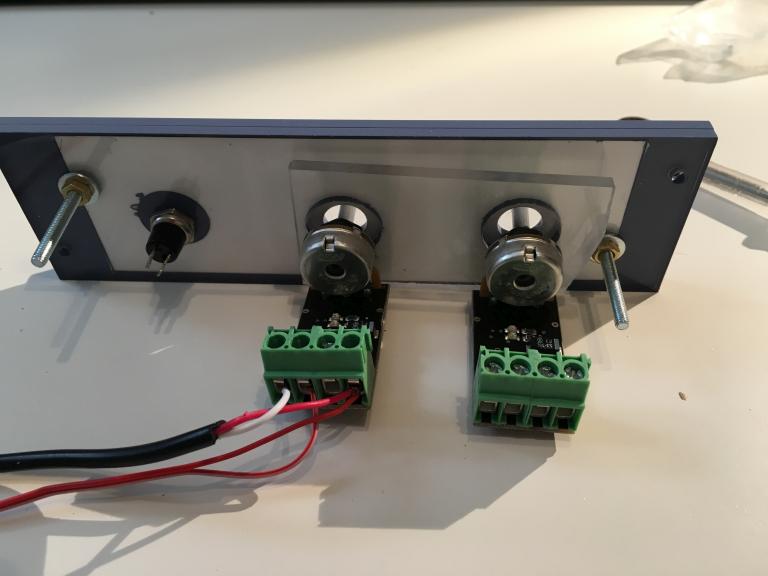

Es ist aber nun auch nicht so, das es gar keinen Fortschritt gegeben hat. Zum Einen habe ich die letzten Wochen einiges an Elektronik Hardware ersetzt, zum anderen habe ich einige Funktions-Programmierungen noch einmal sauber nachgezogen. Unter anderem habe ich jetzt Potis zum Dimmen der Monitore angeschlossen – sehr cooles Feature in Jeehell!

Bei der Hardware ging erst der Beamer über den Jordan. Und einen Monat später machte einer meiner alten XP Rechner schlapp. So ist das halt, wenn man mit veralteter Hardware in die ersten Bauabschnitte startet. Aber die alten Schätzchen haben ja einen guten Dienst viele Jahre vorher – auch außerhalb des Cockpits verrichtet. Ich habe die Gelegenheit genutzt, beim Beamer auf Kurzdistanz umzusteigen, denn das benötige ich ohnehin, um Platz für das künftige Overhead zu haben. Zum anderen habe ich die alte XP Möhre gegen einen Win 7 Rechner ersetzt und dabei auch gleich noch den 2. alten XP Rechner ebenso ersetzt. Nun habe ich nicht mehr Uralt-, sondern nur noch mittelalte Rechner einheitlich in Win 7 im Netzwerk und konnte damit auch die Performance und Graphik ein Stück verbessern.

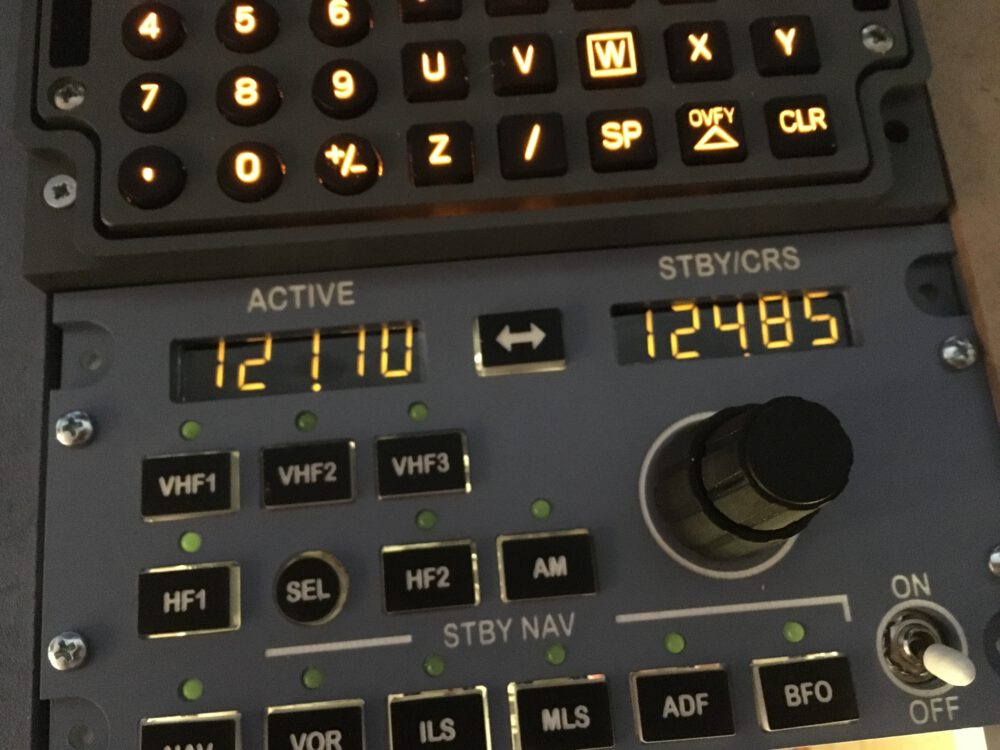

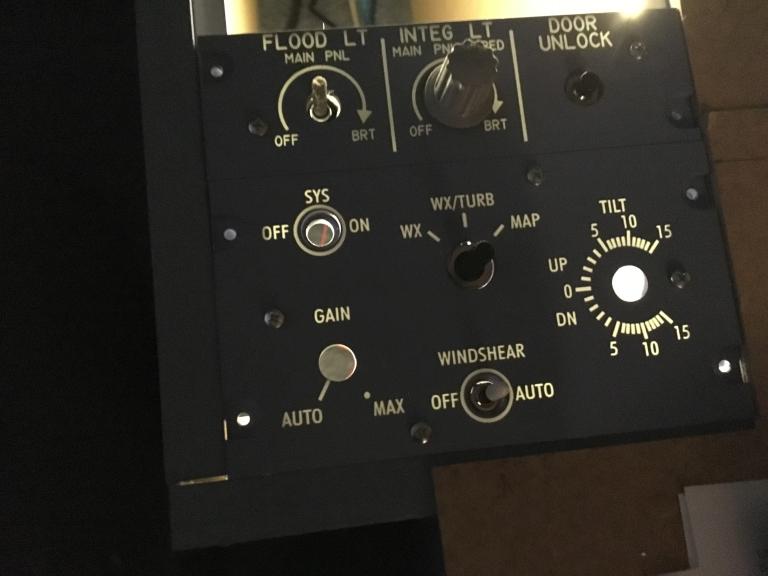

Das letzte Wochenende habe ich dann endlich auch die MIP Beleuchtung realisiert. War ja im Prinzip kein Akt, aber die Bohrerei im fertigen Cockpit habe ich gescheut. Aber nun ist’s schick geworden, finde ich.

Ich hatte eine Weile nach passenden Leuchten gesucht und habe nun kleine LED Spots in Warmweiß mit einem Durchmesser von nur 16 mm eingesetzt. Die sind, wie die Panel-Beleuchtung auch, dimmbar über das Light-Panel.